Hakupur 478 - finální mytí dílů bez kompromisu mezi účinkem a úsporou

HAKUPUR - šetrné i šetřící řešení průmyslového mytí.

Snížená spotřeba energie a produkce emisí.

Praxe a problém

Emulzní čističe se často používají, když je cílem současně čištění a konzervovace dílů v jediném kroku zpracování, díky čemuž výroba šetří čas. Společnou nevýhodou této technologie je horší čisticí výkon ve srovnání s čistě vodními čističi. Kromě toho může mít olejový film zbývající na dílech negativní vliv na následné procesy, jako je lakování, kalení nebo svařování, a může zkomplikovat výrobní proces. Emulgátory obsažené ve vysokých podílech způsobují, že olejové náplně jsou převážně emulgovány a zhoršují výsledek čištění. Zejména při použití měkké vody vedou tyto složky čisticích prostředků také k tvorbě pěny, což může v nejhorším případě způsobit zastavení výroby. Vzhledem ke stále se zvyšujícím požadavkům na čistotu pracují moderní čistící systémy převážně s vysokými tlaky a nízkými objemy lázně. Čističe dílů musí být navrženy tak, aby byly minimálně pěnivé a vyznačovaly se rychlým odvzdušněním. Emulzní čističe na bázi oleje zde rychle naráží na své limitů.

Návrh optimalizace

Jeden z největších a světových výrobců tiskových strojů používal po mnoho let emulzní čistič Kluthe. V rámci společné optimalizace procesu oslovilo vedení výroby naše specialisty s úkolem dosáhnout úspor energie prostřednictvím snížení teploty vody v mycí lázni. Ochrana proti korozi měla být zachována minimálně na stejné úrovni a čistič měl vyhovovat i moderním konceptům čisticích systémů.

Specialisté Kluthe představili vedení výroby produkt Hakupur 478. S tímto bezolejovým čističem na vodní bázi by mělo být možné splnit všechny požadavky – ale to musela nejprve potvrdit praxe!

Testování

V předběžných testech byly díly omyty a skladovány při 50°C a 40°C s Hakupur 478. Po více než 4 měsících byly díly stále bez jakýchkoliv stop koroze. Následoval dlouhodobý test v lince s koncentrací 4-5% a teplotou lázně 40°C. Výsledky předběžných testů byly potvrzeny. Od počátku použití Hakupuru 478 výrobce hlásí mimořádnou spokojenost. Díly vykazují vysokou úroveň čistoty, jsou sušší a v zubech zůstává výrazně méně olejových zbytků. Kromě toho lze čistič bez váhání použít v moderních čisticích systémech, aniž by došlo ke znečištění periferie systému olejem. Je doporučováno jednou za 14 dní nastavit systém na 65 °C po dobu 2-3 hodin každých s cílem zlikvidovat všechny choroboplodné zárodky.

Tento optimalizační proces je důkazem toho, že Kluthe nestačí se k zákazníkovi jen dostat, tím to teprve začíná. Naším cílem je neustále vylepšovat procesy a společně mířit k vyšší efektivitě a šetrnosti.

Optimalizace procesu také vede k úsporám nákladů na energii a CO2e, a proto může být zohledněna v programu udržitelnosti výrobce - zcela naplňuje cíle firemní strategie.

Data:

Výroba probíhá 5 dní v týdnu ve dvousměnném provozu, 224 dní v roce.

Předchozí nastavení linky:

Aplikační teplota: 60°C

Čisticí zařízení: Decentralizovaný 1komorový 1zónový postřikový mycí systém

Objem vany: 500 l

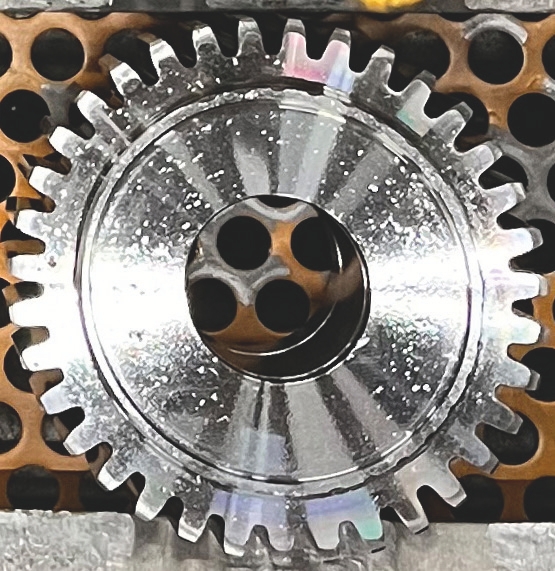

Sortiment dílů: Ocelová litá ozubená kola, ostatní ocelové díly

Předobrábění: Frézování, protahování, broušení boků zubů s chladicími emulzemi a obráběcími oleji

Skladování po vyčištění: 6-8 týdnů ve výrobní hale

VÝSLEDKY DLOUHODOBÉHO MĚŘENÍ SPOTŘEBY:

Spotřeba energie za 5 směn měřená při 60 °C: 238 kW/h

Spotřeba energie za 5 směn měřená při 40 °C: 122 kW/h

Úspora za den: 46,4 kW/h (cena 1 KW/h = 0,27 EUR)

Úspora CO2e: 4,2 t/rok na čistírnu

Úspora nákladů díky nižší spotřebě energie: 46,4 kW/h x 224: 2 800 €/rok na jedné lince

Výrobce dosáhl nákladové úspory ve výši 16 800 € a úspory cca 25 tun CO2e za rok snížením teploty na 6 pračkách.

Beze ztrát na kvalitě.

Identifikujte s námi i Vy potenciální úspory ve Vaší výrobě, oslovte Nás!